ca. 20-30 € €

4 h

Hallo,

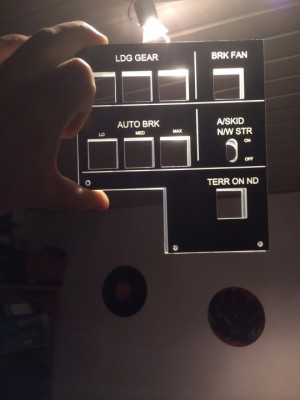

als Hobbypilot im Flugsimulatorbereich, kam schnell der Wunsch nach einem Cockpit zum Anfassen. Auf der Suche nach diversen Panels, Steurgeräten, Lever usw. merkte ich schnell, dass das ganze nicht gerade billig werden würde. Preise von einem Mittelklassewagen sind hier bei fertigen Modulen keine Seltenheit. Zudem kommen die meisten Zulieferer aus dem Ausland, was den Versand auch nicht gerade billiger macht. Da ich als „normal“ Verdiener mir sowas nicht leisten kann und auch nicht will, habe ich beschlossen, alles nach und nach selbst anzufertigen. Aber wie?

Wieder quälte ich unzählige Stunden die Suchmaschine, bis ich auf verschiedene Homepages stieß, die -so wie ich- vieles selbst herstellten allerdings das Glück hatten, eine CNC-Fräse oder ähnliches zu besitzen.

Nach weiterer Googlesuche wurde ich fündig! Das FAB LAB der FAU in Erlangen war die Lösung und ich war begeistert von deren Möglichkeiten. Also machte ich mich mit einigen Zeichnung auf den Weg ins Lab und begann dort meine Arbeit an den ersten Panels mit Inkscape zu zeichnen.

Anbei sind die Dateien für das Backpanel (dort können später dann die LED-Stripes befestigt werden). Ebenfalls könnt ihr euch die Datei für das Frontpanel herunterladen. Hier müsst ihr allerdings ein wenig mit Visicut spielen, da ich als „Anfänger“ ein paar Fehler gemacht habe, die aber zum Glück ein Betreuer noch ausmärzen konnte. 😉 An dieser Stelle noch mals vielen Dank! Am besten lasst ihr es vorher noch mal abchecken.

Auf die Flapseinheit selbst werde ich nicht näher eingehen, da ich diese in einem anderen Projekt vorstellen werde.

Bauanleitung

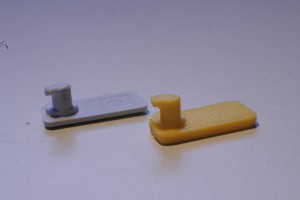

Ich habe für die Backpanels und Führungen der Flapseinheit 3 mm Acryl transparent verwendet. Für die Front wäre 3mm Acryl weis perfekt, leider war an diesem Tag keines mehr da, so das ich auf Icematt wechseln musste. Deshalb ist die Schrift leider ohne Hintergrundlicht auch nicht so perfekt lesbar.

Die Platten kauft ihr am besten direkt im Fab Lab, damit ihr später keine Probleme beim Cutten bekommt. Ich habe daheim dann das weiße Acryl mit ca. 3 Schichten RAL 7011 lackiert, um ein durchschimmer von Licht zu verhindern und dem ganzen eine gewisse „Echtheit“ zu vermitteln. Anschließend wird mittels der Backpanel Datei und Visicut eine Tiefengravur (normale geht leider bei 3 Schichten Lack nicht durch) und cutting vorgenommen.

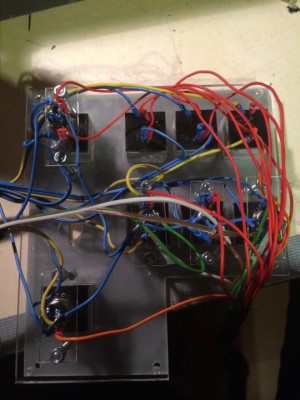

Nun das Ganze nur noch per Schrauben (dort müssen noch mit einem Fräsbohrer eine kleine Vertiefung zum richtigen Versenken der Schrauben gefräst werden) zusammenfügen, Potis und Schalter einbauen fertig sind die selbstgemachten Panels.

Weiter Bilder der fertig verbauten Panels mit Backlight folgen… 😉