Der NiceDice ist ein 6-seitiger Spielwürfel. Naja kein ganz normaler, sondern

der Sportwagen unter den elektronischen Würfeln. Es gibt doch schon solche

Würfel als Bausatz zu kaufen mag man einwenden – Stimmt, doch NiceDice macht den

anderen Bausätzen aus dem Internet noch etwas vor: Er hat Stil, ist klein und

erzeugt Zufall indem man ihn schüttelt, wie ein echter Würfel aus dem

Mensch-ärgere-dich-nicht.

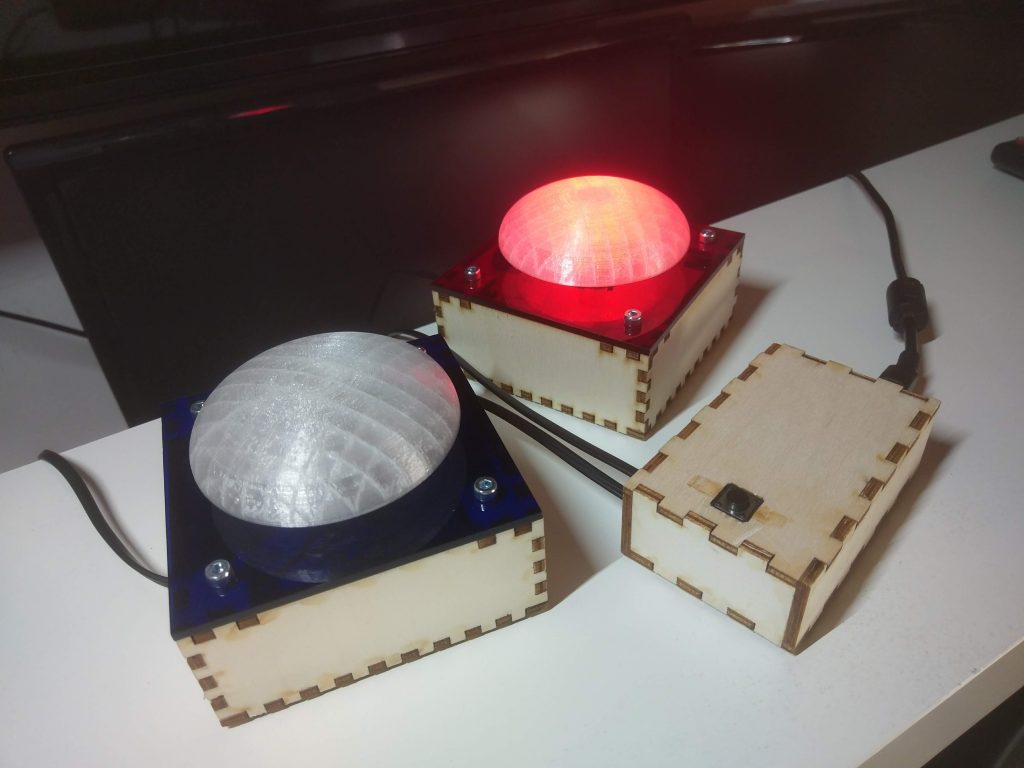

Quizbuzzer

Zwei Buzzer mit Pilzschaltern. Die zentrale Box beim Quizmaster steuert das System mit einem Arduino und erlaubt das Starten einer neuen Runde. Nur der, der als erstes drückt, darf antworten. Natürlich mit LED-Effekten.

Polyethylen-Inlay für Aufbewahrungsboxen

Um kleine, bemalte Figürchen zu schützen habe ich eine Box aus Holz gebaut und mit Polyethylen Schaumstoff ausgekleidet.

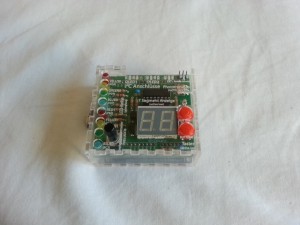

Gehäuse SPiCboard v3

Um das neue SPIC-Board nicht ungeschützt transportieren zu müssen und die Kontakte oder Bauteile der Gefahr auszusetzen abzubrechen, habe ich dieses kleine Acryl-Gehäuse entworfen. Dieses schützt alle Bauteile vor Beschädigungen ohne die Bedienbarkeit einzuschränken. Zudem können zwei Tasterstößel aus dem 3D-Drucker hinzugefügt werden, die die bedienbarkeit erheblich vereinfachen.

Mittlerweile hat das Gehäuse in Zusammenarbeit mit dem I4 ein Update bekommen. Die Bilder zeigen noch das alte Gehäuse, das sich aber optisch nicht sonderlich unterscheidet. Fertige SPiCboard v3 in den neuen Gehäusen findet ihr bei den Übungen im Inf-Tower oder auf Anfrage beim I4.

Die Lizenz dieses Projektes läuft unter „CC BY-NC-SA: Namensnennung, nicht-komerzielle Verwendung und Weitergabe unter gleichen Bedingungen“.

World Map Puzzle

Das Puzzle für weltoffene Menschen! Besteht aus ca. 150 Teilen und ist wohl eher für etwas für Feinmotoriker, da die Teile klein in der Skalierung (600 mm x 300 mm) doch recht klein sind.