10 h

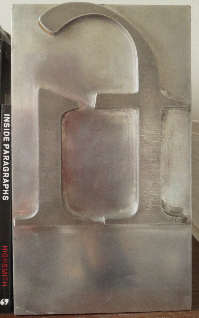

Ziel waren passende Buchstützen für meine Typographiebücher. Idee war, zwei ca 20cm hohe Lettern ala Bleisatz zu machen. Also erstmal zwei OTF Fonts aus meiner Sammlung gesucht — GoudyBookletter1911 und BergamoStd — und da drin die fi-Ligaturen mit fontforge ausgewählt und nach SVG konvertiert. Den weissen Raum um die druckbaren Teile hab ich aus den Abständen rausgerechnet, die mir fontforge anzeigt.

Mit etwas Trickserei und blender konnte ich aus dem SVG auch die konischen Teile einer Letter modellieren, aber die CNC Fraese kann nur senkrechte Wände abfräsen ⇒ einfacher, ohne die schrägen Anstiege.

Die Netten Leute vom Fablab haben mir die 3cm starken Aluplatten verkauft und die CNC Fräse dazu gebracht, 1.5cm tief alles wegzufräsen, was ausserhalb der Kurven ist. Hat einige Stunden gedauert und zwei Fräsköpfe sind dabei draufgegangen.

Danach musste ich nur noch einige Stunden schleifen mit 400er und 1000er Schleifpapier und Polierpaste, bis die Oberflächen halbwegs glatt waren. Die Firma Lorey hat mir noch Alukästen passender Grösse gebaut und an die Platten geleimt. Die Kästen hab ich mit altem Setzblei teilbefüllt.

Weil das Copyright der Schriften bei den Rechteinhabern liegt, füge ich die SVGs nicht an.