Die Umbauphase im Fablab geht ihrem Ende entgegen, wir haben schon wieder geöffnet!

Die Umbauphase im Fablab geht ihrem Ende entgegen, wir haben schon wieder geöffnet!

Wir suchen noch DICH as Helfer für das OpenLab am Freitag abend oder Samstag Nachmittag! Da viele der Betreuer Studenten sind und diese gerade im Prüfungslernstress stecken, kriegen wir sonst nicht genug Personal zusammen, um beispielsweise Besuchern den Lasercutter zu erklären. Wenn du Zeit und Interesse hast, kontaktiere uns doch bitte unter kontakt@fablab.fau.de.

Etliche Veränderungen werdet Ihr nun feststellen können:

Die Lüftungsanlage wurde umgebaut und ist jetzt nicht mehr so laut.

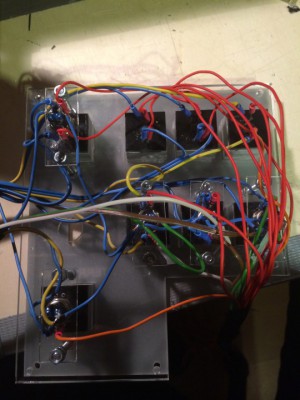

Der Ätztisch ist halb fertig: Nachdem das Waschbecken beim Ausbau zerbrochen ist, haben wir am Freitag flugs ein kleines Provisorium installiert. Der Platinenfertigung steht nun nichts mehr entgegen. Dennoch, falls Ihr jemanden kennt oder hört, der ein chemikalienbeständiges Ausgussbecken abgeben würde (in ungefähr der Größe unseres alten) – bitte melden. Wir suchen eins.

In der Elektrowerkstatt ist jetzt ein kleines bisschen mehr Lagerplatz und wir haben angefangen, die Werkzeuge fest einem Arbeitsplatz zuzuordnen. Außerdem kommt man jetzt besser an die Drucker ran.

Wenn wir fertig sind, werden wir auch ein paar Bilder online stellen.