Vor ein paar Tagen hat Watterott electronic auf Facebook eine Lagerinventur angekündigt. Die Sachen, die dabei übrig bleiben, wollten sie an FabLabs und Hackerspaces verteilen. Wir haben uns auch gemeldet und jetzt ein Paket erhalten. Neben Kuriosem sind auch ein paar interessante Dinge dabei, du kannst ja es dir mal anschauen. Eine LED-Platine, welche auch im Paket lag, ziert jetzt unsere Eingangstür. (Natürlich in leuchtendem Zustand und nach besten Regeln der Kunst mit heißer Nadel zusammengestrickt.)

Vor ein paar Tagen hat Watterott electronic auf Facebook eine Lagerinventur angekündigt. Die Sachen, die dabei übrig bleiben, wollten sie an FabLabs und Hackerspaces verteilen. Wir haben uns auch gemeldet und jetzt ein Paket erhalten. Neben Kuriosem sind auch ein paar interessante Dinge dabei, du kannst ja es dir mal anschauen. Eine LED-Platine, welche auch im Paket lag, ziert jetzt unsere Eingangstür. (Natürlich in leuchtendem Zustand und nach besten Regeln der Kunst mit heißer Nadel zusammengestrickt.)

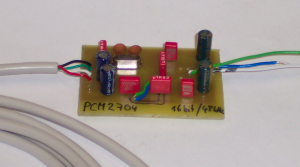

USB-Soundkarte

USB-Soundkarte

ideal für den Raspberry Pi oder für alle Laptops, deren interne Soundkarten brummt! Die Soundkarte wird von vielen Betriebssystemen (Windows, Linux) automatisch erkannt und ist so recht einfach zu verwenden.

Das Projekt ist relativ einfach gestaltet, so dass auch Anfänger es einfach mal „nachbauen“ können.

Soundqualität: 16bit/48kHz Samplerate maximal. mit ein paar Modifikationen ist es auch möglich, den Ton als SPDIF-Signal aus dem Chip zu holen oder mittels Tastern Lauter/Leiser/Mute zu stellen, der Controller (http://www.ti.com/product/pcm2704c) benutzt die Standard-USB-Class HID und Sound.

Bauanleitung

Benötigte Kentnisse:

- Platinenfertigung

- SMD-Löten

- ein bisschen Kentniss über USB-Statusmeldungen am PC

Fertigung der Platine:

die Platine wird einseitig geätzt, Layout und Schaltplan sind unter OpenSource erhältlich und hier am Artikel angehängt. (Programm: KiCAD) Alle Löcher mit dem 0,8mm Bohrer bohren, die zwei Brücken aus dünnem, starren Draht fertigen und bereit legen.

Wenn du SPDIF oder HID-Taster haben willst, musst du den Schaltplan und das Layout editieren, so dass die von dir gewünschten Funktionalitäten dabei sind. Für das Datenblatt auf die Ti-Homepage gehen und das Datenblatt saugen (Link in der Beschreibung)

Platine nach dem Ätzen verzinnen, sieht erstens schöner aus und zweitens lässt es sich besser Löten und oxidiert nach dem Löten nicht.

Bestückung:

zuerst den USB-Controller PCM2704C einlöten und dann die restigen SMD-Bauteile. Erst danach die bedrahteten Bauteile verlöten, weil diese die Platine aufbocken und SMD-Auflöten ungleich schwieriger wird. Achtung: die Elkos dürfen nicht falsch herum gepolt werden, weil sie sonst kaputtgehen. Am Schluss die beiden Brücken einsetzen und das USB-Kabel anlöten.

Nach Wunsch eine 3,5mm Klinkenbuchse in die Platine einlöten oder gleich Kabel anlöten, die dann z.b. direkt an einen Verstärker gehen.

Nun sollte die Baugruppe fertig sein und ist bereit zum Test:

Test der Soundkarte:

erst mal mit einem Multimeter messen, ob die Vorsorgungsspannung kurzgeschlossen ist. Das kann die USB-Ports beschädigen. Wenn kein KS vorhanden ist:

Linux:

Terminal aufmachen,

tail -f /var/log/messages

aufmachen (ggf. unter root)

Jetzt den USB Stecker einstecken und die Meldungen beachten. Wenn alles passt, sollte die Soundkarte als „Product: USB AUDIO DAC“ erkannt werden.

wenn nicht, ist entweder ein Lötfehler vorhanden oder D+ und D- sind vertauscht.

Windows 7:

Karte anschließen, automatische Konfiguration abwarten. (wenn nichts passiert sind ggf. die Datenleitungen vertauscht….) Dann den Mixer aufmachen und schauen, ob der USB DAC erscheint.

Mac:

keine Ahnung.

Müsste jemand mit so einem Gerät austesten. Geht warscheinlich auch automatisch/halbautomatisch.

Verbund offener Werkstätten: Jahrestreffen 2012 in Köln

Vom 9.-11.11. trafen sich viele FabLabs und sonstige Werkstätten aus ganz Deutschland in Köln in der Dingfabrik.

Vom 9.-11.11. trafen sich viele FabLabs und sonstige Werkstätten aus ganz Deutschland in Köln in der Dingfabrik.

Murks Nein Danke

Repair Cafe

In den Niederlanden entstand die Idee, sich bei Kaffee und Kuchen regelmäßig zu treffen, um kaputte Geräte zu reparieren: Solche Repair Cafes finden mittlerweile auch in vielen deutschen Städten statt, so auch in Nürnberg.

Leider ist die Haftungsfrage nicht vollständig geklärt. Deshalb ist so etwas zumindest bei uns im Erlanger FabLab für alle Elektrogeräte mit Netzspannung vorerst nicht sinnvoll machbar, denn dazu bräuchte es Fachpersonal (Elektriker) mit entsprechenden Messgeräten und Erfahrung (Isolationsprüfung, Einzelstückabnahme).

Open Source Economy/Ecology

Wenn es vernünftige Open-Source-Software gibt (Firefox, OpenOffice, Linux), wieso dann nicht auch Maschinen? Das Projekt Open Source Ecology Deutschland versucht, die komplette Wirtschaftskette mit Open-Source-Maschinen aufzubauen und baut dazu ein Netzwerk rund um Deutschland auf. Aus den USA gibt es schon funktionsfähige Mini-Bagger, Hydaulikaggregate, Brennschneider und vieles mehr mit komplett offenen Bauplänen und Anleitungen.

Man kann das jetzt als Weltverbesserung sehen, oder auch einfach als technisch nützlich: Wenn ich zu einer Maschine alle Pläne habe, kann ich sie auch einfach reparieren und verbessern.

Verbund offener Werkstätten e.V.

Es wurde ein gemeinnütziger Verein gegründet, um alle FabLabs und sonstige Werkstätten rund um Deutschland zusammenzufassen. Er betreibt auch eine Karte mit Werkstätten in deiner Nähe. Außerdem fördert er den Austausch zwischen den Werkstätten, z.B. durch Reisekostenzuschüsse.

Rückblick

Dieses Jahr lief einiges zwischen den verschiedenen Werkstätten, z.B. gegenseitige Besuche und gemeinsame Aktionstage. Es sind Baupläne für Lastenräder, Lasercutter (siehe Bild) und alles mögliche in Entwicklung.

Dieses Jahr lief einiges zwischen den verschiedenen Werkstätten, z.B. gegenseitige Besuche und gemeinsame Aktionstage. Es sind Baupläne für Lastenräder, Lasercutter (siehe Bild) und alles mögliche in Entwicklung.

Ausblick

Es soll im nächsten Jahr wieder einige gemeinsame Veranstaltungen geben:

- regionale Wettbewerbe, wer die tollsten Dinge und Bauanleitungen erstellt

- Bastler-Messen nach dem Vorbild der Maker Faire (in München ist eine in Planung)

- Tag der offenen Werkstätten, bei dem alle Werkstätten gleichzeitig geöffnet haben

In Braunschweig bildet sich zur Zeit auch ein FabLab, dass vielleicht mit an der Uni angesiedelt wird.

In 7 Wochen ist Weihnachten!

Man mag es kaum glauben, aber Weihnachten steht vor der Tür. Heute in nur 7 Wochen ist Heiligabend. Und davor kommen noch Glühweinfeste, Weihnachstmärkte und Weihnachtsfeiern. Es bleibt also kaum noch Zeit für anderes.

Das heißt, dass jetzt der beste Moment ist, um an Geschenke zu denken. Falls du Inspirationen brauchst, haben wir hier ein paar im FabLab realisierte Projekte zusammengestellt. Komm doch einfach zu einem unserer Termine vorbei und rede mit einem Betreuer. Wir helfen dir gerne dabei neue Fertigkeiten zu erlernen.

Der Klassiker: ein Leuchtschild. Es besteht aus zwei Teilen: einem Sockel, in den ein LED-Stripe beliebiger Farbe geklebt wird und einer transparenten Acrylscheibe, in die Bilder oder Schriften graviert werden.

Der Klassiker: ein Leuchtschild. Es besteht aus zwei Teilen: einem Sockel, in den ein LED-Stripe beliebiger Farbe geklebt wird und einer transparenten Acrylscheibe, in die Bilder oder Schriften graviert werden.

Idee für ein Schmuckstück? Wir haben verschiedene Farben und Stärken von Acryl vorrätig. Daraus kann man dann zum Beispiel einen Anhänger machen.

Idee für ein Schmuckstück? Wir haben verschiedene Farben und Stärken von Acryl vorrätig. Daraus kann man dann zum Beispiel einen Anhänger machen.

Etwas andere Geschenke gefällig? Warum druckst du nicht die etwas andere Dekoration? Die Space Invaders überfallen den Weihnachtsbaum und ein Oktopus macht sich am Kühlschrank breit.

Einlegearbeit mit dem Lasercutter? Ja, das geht auch! Probier es doch mal aus.

Einlegearbeit mit dem Lasercutter? Ja, das geht auch! Probier es doch mal aus.

Vielleicht brauchst du auch nur noch eine Verpackung? Mit Sprühschablonen lassen sich verschiedenste Muster sehr leicht aufsprühen!

Vielleicht brauchst du auch nur noch eine Verpackung? Mit Sprühschablonen lassen sich verschiedenste Muster sehr leicht aufsprühen!

Außerdem solltest du, falls du Inspirationen suchst, dir Instructables und Thingiverse anschauen. Das sind Seiten, auf denen man seine Projekte einer breiten Öffentlichkeit zugänglich machen kann. Einige unserer Nutzer sind auch auf diesen Seiten aktiv. Und wenn du irgendeine Frage hast: scheue dich nicht uns eine E-Mail an fablab-aktive@fablab.fau.de zu schreiben. Wir beantworten dir gerne deine Fragen!

Sprühschablone

0,5-1 €

0.1 h

Mit dem Lasercutter kann man prima Sprühschablonen aus Overheadfolie ausschneiden. Ich habe damit für ein Geburtstagsgeschenk eine Kiste im Bundeswehr-Stil dekoriert.

Bauanleitung

Der eigentliche Aufwand ist die Erstellung der Laservorlage als Vektorgrafik, z.B. in Inkscape:

- Es müssen Stege verbleiben, damit innenliegende Konturen nicht herausfallen, z.B. das Innere eines O!

- Dazu: Text in einer Stencil-Schriftart, zum Beispiel der frei verfügbaren DIN Schablonierschrift, machen, oder mit dem „Radierer-Werkzeug“ von Hand Stege ergänzen.

- Symbole als Vektorgrafiken (keine Bitmaps!)

- keine Füllungen

- alle Konturen 0,1px dick, bzw. „Haarlinie“ bei Corel Draw

Dann nur noch aus Overheadfolie (im Lab vorhanden) auslasern lassen, fertig ist die Sprühschablone.