Alle die Schlagzeug spielen oder schon immer einmal damit anfangen wollten, werden wissen, dass ein großes Problem ist einen Raum zu finden wo man ungestört spielen kann, bzw. wo man spielen kann und niemand gestört wird. Als alternative zu klassischen Trommeln gibt es dazu elektronische Drumkits, die Impulse über piezoelektrische Sensoren aufnehmen, und dann per Software vorher aufgenommene Sounddateien abspielen oder sogar physikalisch den Schall simulieren.

Ich baue zur Zeit ein solches Schlagzeug, das per USB an den PC angeschlossen wir und dort dann eine Software wie z.B. Hydrogen (http://www.hydrogen-music.org/hcms/) oder EzDrummer(http://www.toontrack.de/products.asp?item=7) in Kombination mit Reaper/Cubase verwendet um den Sound zu erzeugen. Hydrogen ist opensource und damit kostenlos, wohingegen man mit z.B. EzDrummer etwas mehr Geld ausgeben muss, vorallem da es nur in Kombination mit einem Tool wie Cubase funktioniert. Allerdings bekommt man vermutlich auch einen besseren Sound.

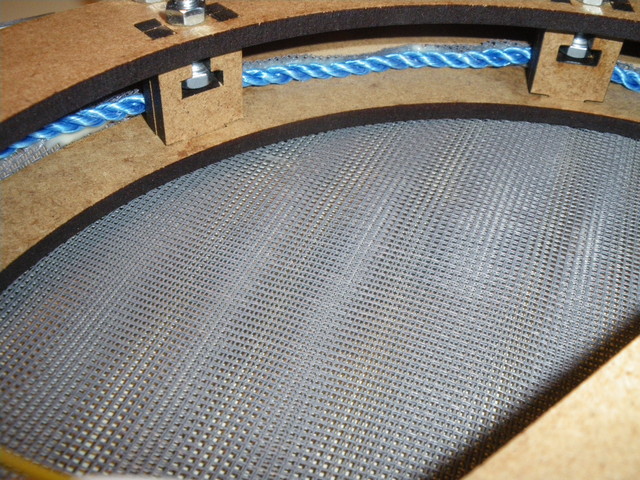

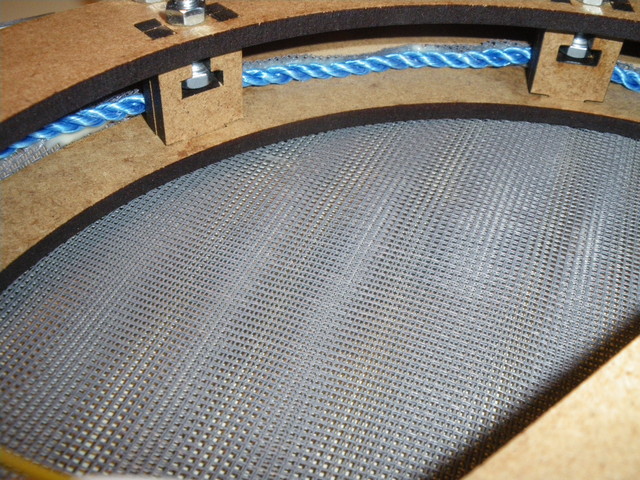

Bei der Konstruktion der „Trommeln“ gibt es grundsätzlich zwei verschiendene Ansätze. Die einfachere Möglichkeit ist, einfach ein Holzbrett , beliebiger Form, zu nehmen, das Piezoelement anzubringen und schon ist man fertig. Diese Art der Konstruktion sieht man zum Beispiel im Rockband Controller für die XBox. Die andere Möglichkeit sind sogenannte Meshheads. Im Prinzip funktioniert das ganze wie eine normale Trommel, nur dass das Trommelfell durch ein Gittergewebe ausgetauscht wird. Dadurch wird die Luft im inneren der Trommel viel weniger bewegt und der Anschlag ist somit viel leiser, dennoch hat man aber das Gefühl auf eine Trommel gehaut zu haben. Meshheads werden auch professionell genutzt, da diese einfach auf bestehende Schlagzeuge anstelle des Trommelfells aufgezogen werden können. Ich habe mich für diese Konstruktion entschieden, da das Anschlaggeräusch deutlich leiser ist und die Konstruktion ein kleines bischen interessanter ist.

Wichtig bei der Wahl des richtigen Fliegengitters ist, dass dieses nicht elastisch ist. Deswegen eignet sich z.B. das Tesa Fliegengitter von Obi nocht. Ich habe in meinem Keller noch ein Fliegengitter gefunden, dass man typischerweise aus den Fliegengittertüren kennt, das deutlich besser funktioniert, aber leider relativ schnell „ausleiert“. Daher bin in vorerst auf Meshheads vom Thomann umgestiegen. Diese kosten nur 8-10 Euro je nach größe und funktionieren super.

Changelog:

– Holzgestell überarbeitet, sodass Linsenkopf schrauben anstelle der Sechskantschrauben verwendet werden können. (unbedingt im PDF ändern wenn man Sechskantschrauben verwenden will indem man die kleinen Quadrate um die Bohrlöcher am Spannring entfernt)

– zweiter Schnitt zwischen den Spannringen, damit Mesh durchpasst (kann auch entfernt und dann abgeschliffen werden)

– Standoffs angepasst, damit M5 Schraubenköpfe halten

Bauanleitung

Zuerst muss das Holzgestell geschnitten werden. In der pad.pdf befindet sich der komplette Schnittplan zum Bau eines E-Drum Pads.

Ist das Holz geschnitten, werden die Standoffs mit M5x16mm Schrauben an den unteren Ring geschraubt und der obere Ring wird mit den quadratischen Löchern an den Standoffs fixiert.

Danach muss man am Mesh(Fliegengitter) etwas anbringen wodurch dieses dann gespannt wird. Eine Möglichkeit wäre das Mesh an die Unterseite des Spannrings zu kleben, allerdings weiß ich noch nicht wie gut das Mesh halten wird. Deshalb habe ich ein ca 6mm dickes Seil mit Innenradius des Spannrings kreisförmig auf das Mesh geklebt wodurch dieses nicht mehr unter dem Spannring vorrutschen kann. Ist der Kleber getrockent, hier eignet sich z.b. Heißkleber gut, kann man das Mesh aufspannen. Benutzt man professionelle Meshheads entfällt dieser Schritt natürlich, da diese schon an einem Metallring befestigt sind. Hierzu schraubt man den Spannring einfach am unteren Ring mit M5x35mm Schrauben fest und zieht die Muttern ringsum an, bis das Mesh die gewünschte Spannung hat.

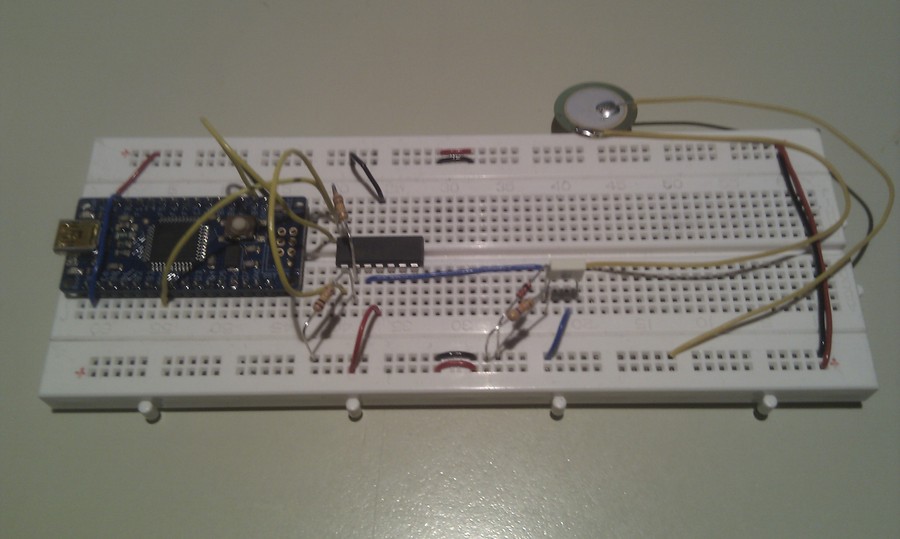

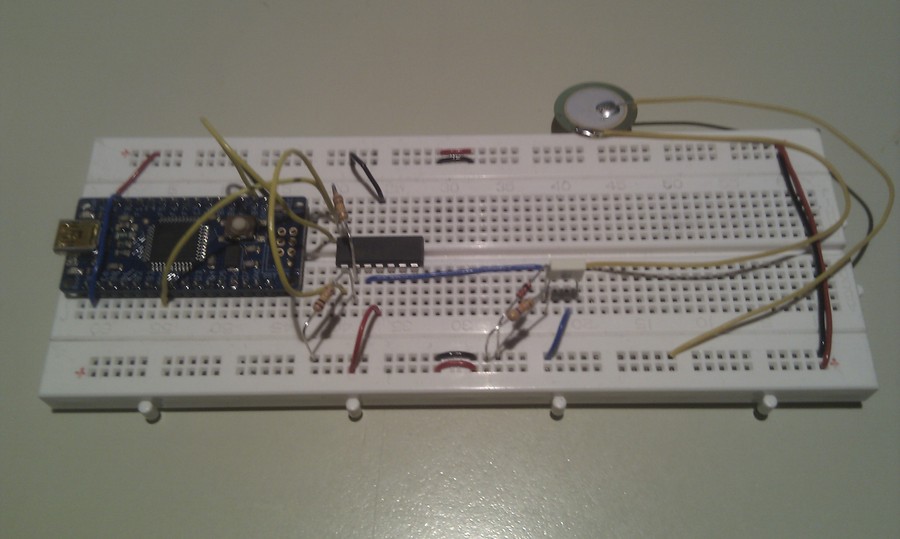

Die Piezos habe ich von Conrad (http://www.conrad.de/ce/de/product/710936/Piezokeramische-Schallwandler-FT-Serie-30-VAC-4-05-kHz-Inhalt-1-St/0235311&ref=list). An diese habe ich einfach 2 Drähte gelötet ( Achtung: Den piezo nicht zu heiß werden lassen da dieser beschädigt werden kann! ). Die Elektronik dahinter besteht aus einem Differenzverstärker auf Basis eines LM324. Die Einstellungen für diesen Differenzverstärker sind abhängig von der Kopplung an den Piezo, welche ich über einen Korken realisiert habe. Der Output des Differenzverstärkers wird über einen AtMega32u4, auf dem ein kleines Programm läuft, das ich mit Hilfe der Bibliotheken des Teensy (http://pjrc.com/store/teensy.html) geschrieben habe, über USB an meinen PC weitergeleitet.

Dieses einfache Testsystem hat schon gute Resultate geliefert. Veresserungswürdig ist noch der Aufbau der Elektronik, für die ich noch ein PCB entwickeln werde. Außerdem schwingt dass Meshhead noch nach und erzeugt somit mehrere Signale von einem Anschlag.